Продукти от категория

- FM трансмитер

- 0-50w 50w-1000w 2kw-10kw 10kw +

- TV предавател

- 0-50w 50-1kw 2kw-10kw

- FM антена

- TV Антена

- Антена за аксесоари

- кабел Съединител Мощност Splitter Dummy Заредете

- RF Transistor

- Захранване

- Аудио УРЕДИ

- DTV Front End техника

- Link System

- STL система система Микровълнова Link

- FM радио

- електромера

- Други продукти

- Специален за коронавирус

Продукти Етикети

Fmuser сайтове

- es.fmuser.net

- it.fmuser.net

- fr.fmuser.net

- de.fmuser.net

- af.fmuser.net -> африкаанс

- sq.fmuser.net -> албански

- ar.fmuser.net -> арабски

- hy.fmuser.net -> Арменски

- az.fmuser.net -> азербайджански

- eu.fmuser.net -> баски

- be.fmuser.net -> белоруски

- bg.fmuser.net -> Български

- ca.fmuser.net -> каталунски

- zh-CN.fmuser.net -> китайски (опростен)

- zh-TW.fmuser.net -> Китайски (традиционен)

- hr.fmuser.net -> хърватски

- cs.fmuser.net -> чешки

- da.fmuser.net -> датски

- nl.fmuser.net -> Холандски

- et.fmuser.net -> естонски

- tl.fmuser.net -> филипински

- fi.fmuser.net -> финландски

- fr.fmuser.net -> Френски

- gl.fmuser.net -> галисийски

- ka.fmuser.net -> грузински

- de.fmuser.net -> немски

- el.fmuser.net -> Гръцки

- ht.fmuser.net -> хаитянски креолски

- iw.fmuser.net -> иврит

- hi.fmuser.net -> хинди

- hu.fmuser.net -> Унгарски

- is.fmuser.net -> исландски

- id.fmuser.net -> индонезийски

- ga.fmuser.net -> ирландски

- it.fmuser.net -> Italian

- ja.fmuser.net -> японски

- ko.fmuser.net -> корейски

- lv.fmuser.net -> латвийски

- lt.fmuser.net -> Литовски

- mk.fmuser.net -> македонски

- ms.fmuser.net -> малайски

- mt.fmuser.net -> Малтийски

- no.fmuser.net -> Norwegian

- fa.fmuser.net -> персийски

- pl.fmuser.net -> полски

- pt.fmuser.net -> португалски

- ro.fmuser.net -> Romanian

- ru.fmuser.net -> руски

- sr.fmuser.net -> сръбски

- sk.fmuser.net -> словашки

- sl.fmuser.net -> Словенски

- es.fmuser.net -> испански

- sw.fmuser.net -> суахили

- sv.fmuser.net -> шведски

- th.fmuser.net -> Thai

- tr.fmuser.net -> турски

- uk.fmuser.net -> украински

- ur.fmuser.net -> урду

- vi.fmuser.net -> Виетнамски

- cy.fmuser.net -> уелски

- yi.fmuser.net -> Идиш

Чрез дупка срещу повърхностен монтаж | Каква е разликата?

"Какви са предимствата и недостатъците на монтаж чрез отвори (THM) и технология за повърхностно монтиране (SMT)? Какви са основните разлики и общи характеристики между THM и SMT? И кое е по-добро, THM или SMT? С настоящото ви показваме разликите между монтаж през отвори (THM) и технология за повърхностно монтиране (SMT), нека да разгледаме! ----- FMUSER"

Споделянето е загриженост!

1. Чрез монтаж на дупка | Сглобяване на печатни платки

1.1 Какво е THM (Монтаж през отвори) - Технология чрез отвори

1.2 Чрез дупкови компоненти | Какви са те и как работят?

1) Видове компоненти на отвори

2) Видове покрити с отвори компоненти (PTH)

3) Видове компоненти с покритие с отворена платка

2. Чрез дупкови компоненти | Какви са предимствата на THC (чрез компоненти за отвори)

3. Технология за повърхностно монтиране | Сглобяване на печатни платки

4. SMD компоненти (SMC) | Какви са те и как работят?

5. Каква е разликата между THM и SMT в сглобяването на печатни платки?

6. SMT и THM | Какви са предимствата и недостатъците?

1) Предимства на технологията за повърхностно монтиране (SMT)

2) Недостатъци на технологията за повърхностно монтиране (SMT)

3) Предимства на монтаж през отвори (THM)

4) Недостатъци на монтаж през отвори (THM)

7. Често задавани въпроси

FMUSER е експертът в производството на високочестотни печатни платки, ние предлагаме не само бюджетни печатни платки, но и онлайн поддръжка за дизайна на вашите печатни платки, свържете се с нашия екип за повече информация!

1. Tпрез монтаж на дупка | Сглобяване на печатни платки

1.1 Какво е THM (Монтаж през отвор) - Тпрез Hole Technology

THM се отнася до "Монтаж през отвор"което се нарича още"THMs""през дупка""през дупката"Или"чрез технология за отвори""ТНТКато това, което въведохме в това страница, Монтирането през отвори е процесът, при който отворите на компонентите се поставят в пробити отвори на гола печатна платка, това е нещо като предшественик на Surface Mount Technology.

През последните няколко години електронната индустрия бележи постоянен възход, дължащ се на все по-широкото използване на електрониката в различни аспекти на човешкия живот. Тъй като търсенето на модерни и миниатюрни продукти нараства, нараства и индустрията на печатни платки (PCB).

Има и много терминология на печатни платки в производството на печатни платки, проектирането на печатни платки и др. Може да имате по-добро разбиране за печатната платка, след като прочетете някои от терминологиите на печатни платки от долната страница!

Също така прочетете: Какво представлява печатната платка (PCB) | Всичко, което трябва да знаете

В продължение на години технологията за отвори се използва при изграждането на почти всички печатни платки (PCB). Докато монтирането през отвори осигурява по-здрави механични връзки от техниките за повърхностно монтиране, допълнителното пробиване прави дъските по-скъпи за производство. Той също така ограничава наличната зона за маршрутизиране на сигнални следи на многослойни платки, тъй като отворите трябва да преминат през всички слоеве към противоположната страна. Тези проблеми са само две от многото причини, поради които повърхностно монтираната технология стана толкова популярна през 1980-те години.

Чрез технологията Hole замени ранните техники за сглобяване на електрониката като конструкция от точка до точка. От второто поколение компютри през 1950-те години, докато технологията за повърхностно монтиране не стана популярна в края на 1980-те години, всеки компонент на типична печатна платка беше компонент с дупка.

Днес ПХБ стават по-малки от преди. Поради малките им повърхности е предизвикателство да монтирате различни компоненти на платка. За да улеснят това, производителите използват две техники за монтиране на електрически компоненти върху платката. Технологиите с покритие през отвори (PTH) и технологията за повърхностно монтиране (SMT) са тези техники. PTH е една от най-често използваните техники, използвани за монтиране на електрически компоненти, включително микрочипове, кондензатори и резистори към платката. При сглобяването на отвори, отводите се вкарват през предварително пробити отвори, за да се направи кръстосан модел на отворанейната страна.

Също така прочетете: Речник на терминологията на печатни платки (подходящ за начинаещи) | Дизайн на печатни платки

▲ ОБРАТНО ▲

1.2 Чрез дупкови компоненти | Какви са те и как работят?

1) Видове Чрез отвори за компоненти

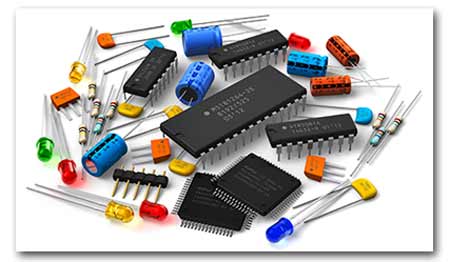

Преди да започнем, трябва да знаете нещо за основните електронни компоненти. Електронните компоненти имат два основни типа, активен и пасивен. Следват подробности за тези две класификации.

● Активни компоненти

● Пасивни компоненти

Активен компонент

Какво е активен електронен компонент?

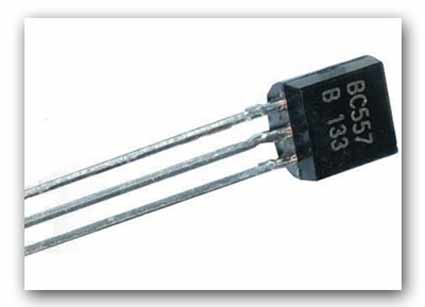

Активните електронни компоненти са компоненти, които могат да контролират тока. Различните видове печатни платки имат поне един активен компонент. Някои примери за активни електронни компоненти са транзистори, вакуумни тръби и тиристорни токоизправители (SCR).

Пример:

диод - два крайни компонента на тока в една основна посока. Той има ниско съпротивление в едната посока и висока устойчивост в другата посока

токоизправител - Устройство преобразува променлив ток (промяна на посоката) в постоянен ток (в една посока)

Вакуумна тръба - тръба или клапан чрез вакуумно проводящ ток

Функция: Активен ток за управление на компонентите. Повечето печатни платки имат поне един активен компонент.

От гледна точка на веригата, активният компонент има две основни характеристики:

● Самият активен компонент ще консумира енергия.

● С изключение на входните сигнали, за работа трябва да се изискват и външни захранващи устройства.

Пасивен компонент

Какво представляват пасивните електронни компоненти?

Пасивните електронни компоненти са тези, които нямат възможност да контролират тока чрез друг електрически сигнал. Примери за пасивни електронни компоненти включват кондензатори, резистори, индуктори, трансформатори и някои диоди. Това може да е квадратният отвор на модула SMD.

Също така прочетете: Дизайн на печатни платки | Диаграма на производствения процес на печатни платки, PPT и PDF

2) Видове покрити с отвори компоненти (PTH)

PTH компонентите са известни като „проходен отвор“, тъй като проводниците се вкарват през покрит с мед покрит отвор в платката. Тези компоненти притежават два вида проводници:

● Аксиални оловни компоненти

● Радиални оловни компоненти

Аксиални оловни компоненти (ALC):

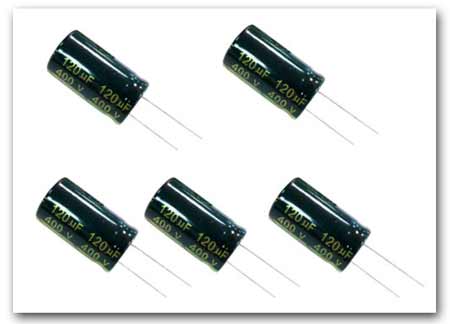

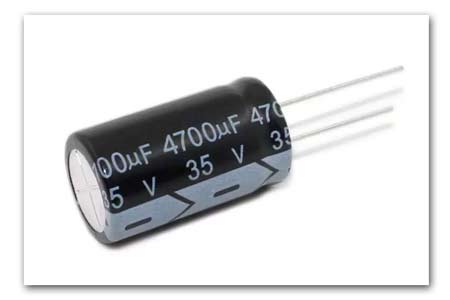

Тези компоненти могат да имат олово или множество отводи. Оловните проводници са направени така, че да излизат от единия край на компонента. По време на монтажа на покрития отвор, двата края се поставят през отделни отвори на платката. По този начин компонентите са разположени плътно на платката. Електролитните кондензатори, предпазителите, светодиодите (LED) и въглеродните резистори са няколко примера за аксиални компоненти. Тези компоненти са предпочитани, когато производителите търсят компактно прилягане.

Радиални оловни компоненти (RLC):

Кабелите на тези компоненти излизат извън тялото им. Радиалните изводи се използват най-вече за платки с висока плътност, тъй като заемат по-малко място върху платките. Керамичните дискови кондензатори са един от важните видове радиални оловни компоненти.

Пример:

Резистори - Електрически компоненти на двата крайни резистора. Резисторът може да намали тока, да промени нивото на сигнала, разделението на напрежението и други подобни.

Кондензатори - Тези компоненти могат да съхраняват и освобождават заряд. Те могат да филтрират захранващия кабел и да блокират постояннотоковото напрежение, като същевременно позволяват преминаването на променливотоковия сигнал.

От гледна точка на веригата, пасивните компоненти имат две основни характеристики:

● Самият пасивен компонент консумира електричество или преобразува електрическата енергия в други форми на друга енергия.

● Въвежда се само сигналът, не е необходимо да се работи правилно.

функция - Пасивните компоненти не могат да използват друг електрически сигнал за промяна на тока.

Чрез сглобяване на печатни платки, включително техники за повърхностен монтаж и през отвори, тези компоненти заедно представляват по-сигурен и по-удобен процес, отколкото в миналото. Въпреки че тези компоненти могат да се усложнят през следващите няколко години, науката им зад тях е вечна.

Също така прочетете: Процес на производство на печатни платки | 16 стъпки за направата на печатни платки

3) Видове Pлатирани компоненти на печатни платки

И точно както всички други компоненти, покритите с отвори компоненти на платката могат да бъдат грубо разделени на:

● Проходен отвор активен елементи

● През дупката пасивен компоненти.

Всеки тип компонент се монтира към платката по същия начин. Дизайнерът трябва да постави проходни отвори в тяхното оформление на печатни платки, където корпусите са заобиколени с подложка на повърхностния слой за запояване. Процесът на монтиране през отвора е прост: поставете проводниците на компонентите в отворите и спойте открития олово към подложката. Покритите с отвори компоненти на платката са големи и достатъчно здрави, за да могат лесно да се запояват ръчно. При пасивните компоненти през отворите отводите на компонентите могат да бъдат доста дълги, така че те често се подрязват на по-малка дължина преди монтирането.

Пасивна пробивна дупка Компоненти

Пасивните компоненти с отвори се предлагат в два възможни типа опаковки: радиални и аксиални. Аксиален компонент с отвор има своите електрически проводници, преминаващи по оста на симетрия на компонента. Помислете за основен резистор; електрическите проводници преминават по цилиндричната ос на резистора. Диодите, индукторите и много кондензатори са монтирани по същия начин. Не всички компоненти с отвори се предлагат в цилиндрични опаковки; някои компоненти, като резистори с висока мощност, се предлагат в правоъгълни опаковки с оловен проводник по дължината на пакета.

Активен компонент през отворs

Ако се сещате за часовете си по електроника, вероятно ще си спомните интегралните схеми, които сте използвали с двойно вграден пакет (DIP) или пластмасов DIP (PDIP). Тези компоненти обикновено се разглеждат като монтирани на макети за разработване на доказателство за концепция, но те често се използват в реални печатни платки. DIP пакетът е често срещан за активни компоненти с отвори, като оп-усилвателни пакети, регулатори на напрежение с ниска мощност и много други общи компоненти. Други компоненти като транзистори, регулатори на напрежение с по-висока мощност, кварцови резонатори, светодиоди с по-голяма мощност и много други могат да се предлагат в зигзагообразен вграден пакет (ZIP) или контур на транзистора (TO). Подобно на аксиалната или радиалната пасивна технология за отвори, тези други пакети се монтират към печатни платки по същия начин.

Компонентите с отвори се появяват по времето, когато дизайнерите са били по-загрижени за механичната стабилност на електронните системи и са били по-малко загрижени за естетиката и целостта на сигнала. По-малко фокус беше върху намаляването на пространството, заемано от компонентите, и проблемите с целостта на сигнала не бяха проблем. По-късно, когато консумацията на енергия, целостта на сигнала и изискванията за пространство на борда започнаха да заемат централно място, дизайнерите трябваше да използват компоненти, които осигуряват същата електрическа функционалност в по-малък пакет. Тук влизат компонентите за повърхностно монтиране.

2. Чрез дупкови компоненти | Какви са предимствата на THC (Чрез отвори за компоненти)

Компонентите с отвори се използват най-добре за продукти с висока надеждност, които изискват по-здрави връзки между слоевете. Ткомпоненти с отвори все още играят важни роли в процеса на сглобяване на печатни платки за следните предимства:

● Трайност:

Много части, които служат като интерфейс, трябва да имат по-здрава механична приставка от това, което може да се постигне чрез запояване на повърхностно монтиране. Превключвателите, съединителите, предпазителите и други части, които ще бъдат изтласкани и изтеглени от човешки или механични сили, се нуждаят от здравината на запоена връзка през отвори.

● Мощност:

Компонентите, които се използват във вериги, които провеждат високи нива на мощност, обикновено се предлагат само в пакети с отвори. Тези части не само са по-големи и по-тежки, изискващи по-стабилно механично закрепване, но настоящите натоварвания може да са твърде големи за свързване с припой за повърхностно монтиране.

● Heat:

Компонентите, които провеждат много топлина, също могат да благоприятстват пакет с отвори. Това позволява на щифтовете да провеждат топлина през отворите и навън в дъската. В някои случаи тези части могат да бъдат закрепени с болтове и през отвор в дъската за допълнителен топлопренос.

● Хибрид:

Това са частите, които са комбинация от подложки за повърхностно монтиране и щифтове с отвори. Примерите включват съединители с висока плътност, чиито сигнални щифтове са монтирани на повърхността, докато техните монтажни щифтове са през отвори. Същата конфигурация може да се намери и в части, които носят много токове или работят горещо. Захранващите и / или горещите щифтове ще бъдат отвори, докато другите сигнални щифтове ще бъдат монтирани на повърхността.

Докато SMT компонентите са закрепени само чрез спойка на повърхността на дъската, през отвора преминават отворите за компоненти с отвори, което позволява на компонентите да издържат на по-голям стрес на околната среда. Ето защо технологията за отвори често се използва във военни и космически продукти, които могат да изпитат екстремни ускорения, сблъсъци или високи температури. Технологията чрез отвори е полезна и в приложения за тестване и прототипиране, които понякога изискват ръчни настройки и замени.

Също така прочетете: Как да рециклираме печатна платка за отпадъци? | Неща, които трябва да знаете

▲ ОБРАТНО ▲

3. Технология за повърхностно монтиране | Сглобяване на печатни платки

Какво е SMT (Surface Mount) - Surface Mount Technology

Технологията за повърхностно монтиране (SMT) се отнася до технология, която поставя различни видове електрически компоненти директно върху повърхността на печатната платка, докато устройството за повърхностно монтиране (SMD) се отнася до тези електрически компоненти, инсталирани на печатната платка (PCB ), SMD са известни още като SMC (Surface Mount Device Components)

Като алтернатива на практиките за проектиране и производство на печатни платки (PCB) чрез отвори (TH), технологията Surface Mount Technology (SMT) се представя по-добре, когато размерът, теглото и автоматизацията са съображения поради по-ефективните си печатни платки, произвеждащи надеждност или качество от Технология за монтаж през отвори

Тази технология улесни прилагането на електроника за функции, които преди това не се смятаха за практически или възможни. SMT използва устройства за повърхностно монтиране (SMD), за да замени по-големи, по-тежки и по-тромави аналози в по-старата PCB конструкция с отвори.

▲ ОБРАТНО ▲

4. SMD компоненти (SMC) | Какви са те и как работят?

Компонентите SMD на печатната платка са лесни за идентифициране, имат много общи черти, като външния вид и методите на работа, ето някои от SMD компонентите на печатната платка, може да срещнете повече неща, от които се нуждаете на тази страница, но първо бих искал да ви покажа следните често използвани компоненти за повърхностно монтиране:

● Чип резистор (R)

● Мрежов резистор (RA / RN

● Кондензатор (C)

● Диод (D)

● LED (LED)

● Транзистор (Q)

● Индуктор (L)

● Трансформатор (T)

● Кристален осцилатор (X)

● Предпазител

Ето основно как работят тези SMD компоненти:

● Чип резистор (R)

обикновено трите цифри на тялото на чип резистор показват стойността му на съпротивление. Първата и втората му цифра са значими цифри, а третата цифра показва кратното на 10, като „103“ означава „10KΩ“, „472“ е „4700Ω“. Буквата „R“ означава десетична точка, например , "R15" означава "0.15Ω".

● Мрежов резистор (RA / RN)

който пакетира няколко резистора с едни и същи параметри заедно. Мрежовите резистори обикновено се прилагат към цифрови схеми. Методът за идентификация на съпротивлението е същият като резистора на чипа.

● Кондензатор (C)

най-използваните са MLCC (многослойни керамични кондензатори), MLCC е разделен на COG (NPO), X7R, Y5V според материалите, от които COG (NPO) е най-стабилен. Танталовите кондензатори и алуминиевите кондензатори са два други специални кондензатора, които използваме, забележете, за да разграничите полярността на два от тях.

● Диод (D), широко приложени SMD компоненти. Обикновено на корпуса на диода цветният пръстен отбелязва посоката на неговия отрицателен.

● LED (LED), Светодиодите се разделят на обикновени светодиоди и светодиоди с висока яркост, с цветове на бяло, червено, жълто и синьо и др. Определянето на полярността на светодиодите трябва да се основава на конкретни насоки за производство на продукта.

● Транзистор (Q), типичните структури са NPN и PNP, включително Triode, BJT, FET, MOSFET и други подобни. Най-използваните пакети в SMD компонентите са SOT-23 и SOT-223 (по-големи).

● Индуктор (L), стойностите на индуктивността обикновено се отпечатват директно върху тялото.

● Трансформатор (T)

● Кристален осцилатор (X), използвани главно в различни вериги за генериране на честота на трептене.

● Предпазител

IC (U), т.е. интегрални схеми, най-важните функционални компоненти на електронните продукти. Пакетите са по-сложни, което ще бъде представено подробно по-късно.

▲ ОБРАТНО ▲

5. Каква е разликата между THM и SMT в сглобяването на печатни платки?

За да ви помогне да постигнете по-добро разбиране на разликата между монтаж през отвори и повърхностен монтаж, FMUSER предоставя сравнителен лист за справка:

| Разлика в | Технология за повърхностен монтаж (SMT) | Монтаж през отвор (THM) |

|

Космическа професия |

Малка степен на заетост на ПХБ |

Висока степен на заетост на ПХБ в пространството |

|

Изискване на оловни проводници |

Директно монтиране на компоненти, няма нужда от оловни проводници |

За монтажа са необходими оловни проводници |

|

Брой щифтове |

Много по-високо |

Нормален |

|

Плътност на опаковане |

Много по-високо |

Нормален |

|

Разходи за компоненти |

По-малко скъп |

Относително висока |

|

Разходи за производство |

Подходящ за производство с голям обем при ниски разходи |

Подходящ за производство с малък обем при високи разходи |

|

Размер |

Относително малък |

Относително голям |

|

Скорост на веригата |

Относително по-висока |

Относително по-ниско |

|

структура |

Сложно в дизайна, производството и технологията |

Прост |

|

Обхват на приложение |

Най-често се прилага в големи и обемисти компоненти, подложени на напрежение или високо напрежение |

Не се препоръчва за използване с висока мощност или високо напрежение |

С една дума, kРазликите между отвора и повърхностното монтиране са:

● SMT решава космическите проблеми, които са общи за монтажа през отвори.

● В SMT компонентите нямат накрайници и са директно монтирани към печатната платка, докато компонентите с отвори изискват оловни проводници, които минават през пробити отвори.

● Броят на щифтовете е по-висок при SMT, отколкото при технологията с отвори.

● Тъй като компонентите са по-компактни, плътността на опаковане, постигната чрез SMT, е много по-висока, отколкото при монтаж през отвори.

● SMT компонентите обикновено са по-евтини от техните аналози.

● SMT се поддава на автоматизация на сглобяването, което го прави много по-подходящ за производство с голям обем при по-ниски разходи, отколкото производството през отвори.

● Въпреки че SMT обикновено е по-евтин от страна на производството, капиталът, необходим за инвестиране в машини, е по-висок, отколкото за технологията с отвори.

● SMT улеснява получаването на по-високи скорости на веригата поради намаления си размер.

● Дизайнът, производството, уменията и технологиите, които SMT изискват, са доста напреднали в сравнение с технологията с отвори.

● Монтажът през отвори обикновено е по-желателен от SMT по отношение на големи, обемисти компоненти, компоненти, които са подложени на често механично напрежение или за части с висока мощност и високо напрежение.

● Въпреки че има сценарии, при които монтажът през отвори все още може да се използва в съвременния монтаж на печатни платки, в по-голямата си част повърхностно монтираната технология е по-добра.

6. SMT и THM | Какви са предимствата и недостатъците?

Можете да видите разликите от техните характеристики, споменати по-горе, но за да ви помогнем да разберете по-добре монтажа чрез отвори (THM) и технологията за повърхностно монтиране (SMT), FMUSER предоставя пълен списък за сравнение на предимствата и недостатъците на THM и SMT, прочетете следното съдържание за техните предимства и недостатъци сега!

Qucik View (Щракнете за посещение)

Какви са предимствата на технологията за повърхностно монтиране (SMT)?

Какви са недостатъците на технологията за повърхностно монтиране (SMT)?

Какви са предимствата на монтирането през отвори (THM)?

Какви са недостатъците на монтирането през отвори (THM)?

1) Какви са предимствата на технологията за повърхностно монтиране (SMT)?

● Значително намаляване на електрическия шум

Най-важното е, че SMT има значителни икономии на тегло и недвижими имоти и намаляване на електрическия шум. Компактният пакет и по-ниската индуктивност на олово в SMT означава електромагнитна съвместимост (EMC) ще бъдат по-лесно постижими.

● Реализирайте миниатюризация със значително намаляване на теглото

Геометричният размер и обем, заети от SMT електронни компоненти, са много по-малки от тези на компонентите за интерполация през отвори, които обикновено могат да бъдат намалени с 60% ~ 70%, а някои компоненти дори могат да бъдат намалени с 90% по размер и обем.

Междувременно SMT компонентът може да тежи едва една десета от общите им еквиваленти. Поради тази причина значително намаление на теглото на повърхностния монтаж (SMA).

● Оптимално използване на пространството на дъската

SMT компонентите заемат малко място, тъй като това е само половината до една трета от мястото на печатната платка. Това води до по-леки и компактни дизайни.

SMD компонентите са много по-малки (SMT позволява по-малки размери на печатни платки) от THM компонентите, което означава, че с повече недвижими имоти за работа, общата плътност (плътност на безопасността например) на платката ще бъде значително увеличена. Компактният дизайн на SMT също така позволява по-високи скорости на веригата.

● Висока скорост на предаване на сигнала

Сглобените SMT компоненти са не само компактни по структура, но и с висока плътност на безопасност. Плътността на сглобяване може да достигне 5.5 ~ 20 спойки за квадратни сантиметри, когато PCB е залепена от двете страни. Сглобените SMT печатни платки могат да реализират високоскоростно предаване на сигнал поради къси съединения и малки закъснения.

● Тъй като всяка електронна част не е достъпна при повърхностно монтиране, реалните резервни площи на дъската ще зависят от съотношението на компонентите през отвора, променени от частите за повърхностно монтиране.

● SMD компонентите могат да бъдат поставени от двете страни на печатната платка, което означава по-висока плътност на компонента с повече възможни връзки за компонент.

● Добри високочестотни ефекти

Тъй като компонентите нямат проводник или къс проводник, разпределените параметри на веригата са естествено намалени, което позволява по-ниско съпротивление и индуктивност на връзката, смекчавайки нежеланите ефекти на радиочестотните сигнали, осигурявайки по-добри високочестотни характеристики

● SMT е от полза за автоматичното производство, подобрявайки добива, ефективността на производството и по-ниските разходи

Използването на машина Pick and Place за поставяне на компонентите ще намали времето за производство, както и по-ниските разходи.

Намалява се маршрутизирането на следи, намалява се размерът на дъската.

В същото време, тъй като не са необходими пробити отвори за монтаж, SMT позволява по-ниски разходи и по-бързо време за производство. По време на сглобяването, SMT компонентите могат да бъдат поставени със скорости от хиляди - дори десетки хиляди - разположения на час, срещу по-малко от хиляда за THM, повредата на компонента, причинена от процеса на заваряване, също ще бъде значително намалена и надеждността ще бъде подобрена .

● Минимизирани материални разходи

SMD компонентите са предимно по-евтини в сравнение с THM компонентите поради подобряването на ефективността на производственото оборудване и намаляването на разхода на опаковъчен материал, цената на опаковката на повечето SMT компоненти е по-ниска от тази на THT компонентите със същия тип и функция

Ако функциите на платката за повърхностно монтиране не са разширени, разширяването между разстоянията между пакетите, което е възможно от по-малки части за повърхностно монтиране, и намаляването на броя на пробивните пролуки може също да намали броя на слоевете в печатната платка. Това отново ще намали цената на дъската.

● Формирането на запоени фуги е много по-надеждно и повторяемо, като се използват програмирани фурни за претопяване спрямо техники.

SMT се е доказал като по-стабилен и по-добър в устойчивостта на удар и вибрации, това е от голямо значение за реализиране на свръхвисокоскоростната работа на електронното оборудване. Въпреки очевидните предимства, производството на SMT представлява своя набор от уникални предизвикателства. Въпреки че компонентите могат да бъдат поставени по-бързо, машините, необходими за това, са много скъпи. Такава голяма капиталова инвестиция за процеса на сглобяване означава, че SMT компонентите могат да увеличат разходите за прототипни платки с малък обем. Повърхностно монтираните компоненти изискват по-голяма прецизност по време на производството поради повишената сложност на прокарване на слепи / заровени отвори за разлика от проходния отвор.

Прецизността също е важна по време на проектирането, тъй като нарушенията на указанията за оформление на подложката на DFM на вашия договор (CM) могат да доведат до проблеми с монтажа като надгробни камъни, които могат значително да намалят степента на добив по време на производствен цикъл.

▲ ОБРАТНО ▲

● SMT е неподходящ за големи части с висока мощност или високо напрежение

Като цяло мощността на SMD компонентите е по-малка. Не всички активни и пасивни електронни компоненти се предлагат в SMD, повечето SMD компоненти не са подходящи за приложения с висока мощност.

● Голяма инвестиция в оборудване

Повечето от SMT оборудването като фурна за повторно пълнене, машина за избор и поставяне, екран за принтер за запояване и дори преработваща станция за SMD с горещ въздух са скъпи. Следователно монтажната линия на SMT PCB изисква огромни инвестиции.

● Миниатюризацията и многобройните типове спояващи съединения усложняват процеса и проверката

Размерите на спояващите фуги в SMT бързо стават много по-малки, тъй като се постига напредък към технологията с ултрафин стъпка, става много трудно по време на проверката.

Надеждността на спояващите фуги става все по-притеснителна, тъй като за всяка фуга е разрешено все по-малко запояване. Празнината е неизправност, която често се свързва със спойките, особено при претопяване на спойка в приложението SMT. Наличието на кухини може да влоши здравината на ставите и в крайна сметка да доведе до разпадане на ставите.

● Припойните връзки на SMD могат да бъдат повредени от смеси за запълване, преминаващи през термичен цикъл

Не може да се гарантира, че спояващите връзки ще издържат на съединенията, използвани по време на нанасяне на пота. Връзките могат или не могат да бъдат повредени при преминаване през термичен цикъл. Малките оловни пространства могат да затруднят ремонта, следователно SMD компонентите не са подходящи за прототипиране или тестване на малки вериги.

● SMT може да бъде ненадежден, когато се използва като единствен метод за закрепване на компоненти, подложени на механично напрежение (т.е. външни устройства, които често са прикрепени или отделени).

SMD не могат да се използват директно с приставни плочи (бърз инструмент за създаване на прототипи), изискващи или персонализирана платка за всеки прототип, или монтиране на SMD върху носещ щифт. За прототипиране около специфичен SMD компонент може да се използва по-евтина платка за разбиване. Освен това могат да се използват протоборди в стил лента, някои от които включват подложки за SMD компоненти със стандартен размер. За прототипиране може да се използва макетиране на „мъртва грешка“.

● Лесно се поврежда

SMD компонентите могат лесно да се повредят, ако бъдат изпуснати. Нещо повече, компонентите лесно се изпускат или повреждат при инсталиране. Освен това те са много чувствителни към ESD и се нуждаят от ESD продукти за работа и опаковане. Обикновено се обработват в среда за чисти помещения.

● Високи изисквания към технологията за запояване

Някои SMT части са толкова малки, че представляват доста голямо предизвикателство за намиране, отпояване, подмяна и повторно запояване.

Съществува също така опасение, че може да има странични щети от ръчни поялници към близките части, като частите на STM са толкова малки и близо един до друг.

Основната причина е, че компонентите могат да генерират много топлина или да понасят голям електрически товар, който не може да бъде монтиран, спойката може да се стопи при висока температура, така че е лесно да се появи „Псевдо запояване“, „кратер“, изтичане на запояване, мост (с калай), „Надгробни камъни“ и други явления.

Спойката може също да бъде отслабена поради механично напрежение. Това означава, че компонентите, които ще взаимодействат директно с потребител, трябва да бъдат прикрепени, като се използва физическото свързване на монтажния отвор.

Осъществяването на SMT PCB Prototype или производството на малък обем е скъпо.

● Високи разходи за обучение и обучение, необходими поради техническите сложности

Поради малките размери и разстоянията на олово на много SMD, ръчното сглобяване на прототип или поправка на ниво компонент е по-трудно и се изискват квалифицирани оператори и по-скъпи инструменти

▲ ОБРАТНО ▲

3) Какви са предимствата на монтирането през отвори (THM)?

Силна физическа връзка между PCB и нейните компоненти

Технологичният компонент с отвори, който осигурява много по-силна връзка между компонентите и платката на печатни платки, може да издържи на по-голям стрес на околната среда (те преминават през платката, вместо да бъдат закрепени към повърхността на платката като SMT компоненти). Технологията чрез отвори се използва и в приложения, които изискват тестване и прототипиране поради възможностите за ръчна подмяна и настройка.

● Лесна подмяна на монтирани компоненти

Компонентите, монтирани през отвори, са много по-лесни за подмяна, много по-лесно е да се тестват или прототипират с компоненти през отвори, вместо с монтирани на повърхността компоненти.

● Прототипирането става по-лесно

Освен че са по-надеждни, проходните компоненти могат лесно да бъдат заменени. Повечето дизайнерски инженери и производители са по-предпочитани от технологията за отвори, когато правят прототипи, тъй като проходът може да се използва с гнезда за макет

● Висока толерантност към топлина

В комбинация с тяхната издръжливост при екстремни ускорения и сблъсъци, високата толерантност прави THT предпочитаният процес за военни и космически продукти.

● Висока ефективност

Tкомпонентите с отвори са също по-големи от SMT, което означава, че обикновено могат да се справят и с приложения с по-голяма мощност.

● Отлична способност за управление на мощността

Спояването чрез отвори създава по-силна връзка между компонентите и платката, което го прави идеален за по-големи компоненти, които ще претърпят висока мощност, високо напрежение и механично напрежение, включително

- Трансформатори

- Съединители

- Полупроводници

- Електролитични кондензатори

- и т.н.

С една дума, технологията с отвори има предимствата на:

● Силна физическа връзка между PCB и нейните компоненти

● Лесна подмяна на монтирани компоненти

● Прототипирането става по-лесно

● Висока толерантност към топлина

● Висока ефективност

● Отлична способност за управление на мощността

▲ ОБРАТНО ▲

4) Какви са недостатъците на монтажа през отвори (THM)?

● Ограничение на пространството на платката на печатни платки

Прекомерното пробиване на отворите на печатната платка може да заема твърде много място и да намали гъвкавостта на печатната платка. Ако използваме технология за отвори, за да произведем платка за печатни платки, няма да остане много място за актуализиране на платката.

● Не е приложимо за голямо производство

Технологията с отвори носи високи разходи както за производството, така и за времето за изпълнение и за недвижимите имоти.

● Повечето компоненти, монтирани през отвори, трябва да се поставят ръчно

Компонентите на THM също се поставят и запояват ръчно, оставяйки малко място за автоматизация като SMT, така че е скъпо. Дъските с THM компоненти също трябва да бъдат пробити, така че няма малки печатни платки, които идват на ниска цена, ако използвате технологията THM.

● Монтажът през отвора не се препоръчва и за ултракомпактни конструкции, дори на етапа на прототипа.

С една дума, технологията с отвори има недостатъците на:

● Ограничение на пространството на платката на печатни платки

● Не е приложимо за голямо производство

● Компоненти са необходими ръчно поставени

● По-малко приятелски настроени към масово произвежданите малки дъски

● Не е приложимо за ултракомпактни дизайни

Ако имате предвид структурата на печатни платки (PCB), ето някои от основните материали

- копринено сито

- ПХБ, съвместима с RoHS

- Ламинати

- Основни параметри на субстрата

- Общи субстрати

- Дебелина на медта

- Маската за запояване

- Не-FR материали

- Спазване на предпазни мерки при електростатичен разряд при работа с платки. ESD може да доведе до влошена производителност или да унищожи чувствителни микросхеми.

Печатната платка (PCB) механично поддържа и електрически свързва електрически или електронни компоненти, използвайки проводящи коловози, накладки и други елементи, гравирани от един или повече слоеве от мед, ламиниран върху и / или между слоеве от лист с непроводима основа.

Споделянето е загриженост!

▲ ОБРАТНО ▲